Après les systèmes de traitement physico-chimique ou d'électrocoagulation et/ou d'installations d'ultrafiltration "type PX", une fois la floculation terminée, les boues doivent être séparées de l'effluent traité. Il existe différentes méthodes :

- écoulement gravitaire ou par pompage, puis filtration sur filtre à poche ou filtre à bande,

- écoulement gravitaire ou par pompage, décantation, pompage et filtration sur filtre-presse,

- séparation des boues à l'aide d'un décanteur centrifuge.

En application générale, les décanteurs centrifuges permettent la séparation des solides et des liquides de façon mécanique, surtout pour de fortes teneurs en matières en suspension. Il s'agit de systèmes compacts.

Les décanteurs centrifuges offrent l'avantage de permettre une séparation continue des boues.

Dans notre cas, nous les utilisons plus comme concentrateurs, en substitut à un filtre presse. En effet, un filtre presse est très performant et économiquement intéressant pour des débits faibles. Les modèles courants de filtre presse que nous utilisons ont respectivement :

- une capacité 100 et 200 litres,

- un débit de travail 1 et 2 m3/h en début de pressée (à vide),

- une ouverture manuelle,

- un débatissage manuel.

Dès que ces volumes sont dépassés, le prix d'un filtre presse devient plus élevé que celui d'un décanteur centrifuge. Le décanteur centrifuge peut traiter 1 m3 d'effluent à 30% de matière sèche en permanence (max 20 h/j).

Les modèles que nous utilisons sont prévus pour une haute résistance à l'abrasion.

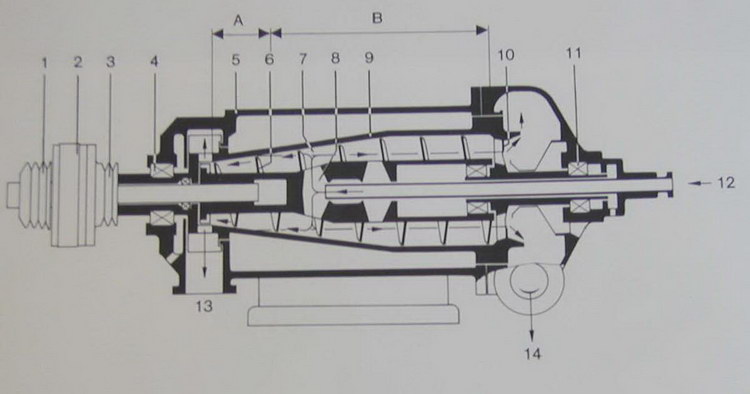

Principe de fonctionnement

Le produit entre dans le décanteur par le tube (12) et passe à travers le distributeur (8) dans l'espace de centrifugation (7). Grâce à la force centrifuge, les particules solides sont plaquées à la paroi d'où elles sont convoyées par la vis (6) à la sortie des solides (13). Le liquide clarifié sort par l'anneau de régulation d'échange (10). La hauteur de cet anneau (10), de même que la différence de vitesse entre le stator (9) et la vis (6) permet de régler la qualité de l'effluent et des boues.

A. Zone de séchage

B. Zone de clarification

- poulie d'entraînement de la vis de convoyage,

- volant d'inertie,

- poulie d'entraînement du rotor,

- roulement,

- carter,

- vis d'extraction,

- espace de centrifugation,

- distributeur,

- stator,

- bague de régulation,

- roulement,

- tube de remplissage,

- décharge des solides,

- décharge du liquide clarifié.

Qualité boue / effluent

Nous garantissons une séparation optimale des liquides et des boues :

- effluent parfaitement clarifié,

- qualité des boues variables,

- l'effluent peut être rejeté ou passé à l'étage suivant.

Nous garantissons une qualité optimale des boues :

- qualité des boues optimale et stable,

- l'effluent est repris en tête du traitement.

Evacuation des boues

Le décanteur peut être équipé d'un tiroir sous la sortie, qui est :

- économique,

- s'encrasse rapidement,

- si la boue est liquide, pas étanche.

Le décanteur peut être équipé d'une vis d'extraction sous la sortie, ce qui :

- amène directement les boues dans la benne d'évacuation, quelle que soit sa taille,

- permet une séparation des phases liquides - solides,

- est peu efficace si les boues sont trop liquides.

Floculateur

Etant donné la quantité de floculant nécessaire, on ne peut pas travailler avec un fut de floculant. Idéalement, on travaillera avec du floculant en poudre qui se conserve très longtemps et qui est nettement moins cher que du floculant liquide.

On prévoit donc une unité de fabrication de floculant :

- il peut s'agir d'une simple cuve avec un brasseur, la préparation est manuelle,

- nous avons également développé un système de préparation automatique. Il comprend :

- un doseur poudre,

- une cuve de préparation,

- une cuve de stockage,

- une vanne de purge, sonde de niveau,...